Schlanke Produktion oder Lean Manufacturing ist auch im deutschsprachigen Raum ein wachsender Trend in der Industrie. Durch die Veränderung der Märkte und den wachsenden Wettbewerb suchen Unternehmen nach Möglichkeiten, Kosten zu senken, die Produktivität zu steigern und effizienter zu arbeiten. Das Konzept und den Einsatz von Lean Manufacturing gibt es schon seit fast einem Jahrhundert. Aber im Zeitalter der Industrie 4.0 schaffen heutige Technologien immer mehr Gelegenheiten für Unternehmen, Prozesse zu optimieren, Betriebskosten zu senken und mit Strategien für eine schlanke Produktion in die nächste industrielle Revolution aufzubrechen.

Unterstützen Sie Ihre Mitarbeitenden in der Produktion mit der richtigen Technologie. Lesen Sie jetzt unser White Paper zum Thema.

Was ist schlanke Produktion?

Wenn Sie in Google nach „schlanke Produktion“ suchen, werden Sie dazu verschiedene Erklärungen finden. Kurz gesagt bedeutet schlanke Produktion die Vermeidung von Verschwendung.

Ausführlicher formuliert beruht schlanke Produktion – im Englischen als Lean Manufacturing bekannt – auf Methoden der kontinuierlichen Bewertung und Verbesserung der verschiedenen Bereiche eines Unternehmens, um Verschwendung zu reduzieren und die Kosten niedrig zu halten, während gleichzeitig Produktivität, Qualität und Innovation gesteigert werden. Von Menschen und Maschinen bis hin zu Prozessen und Systemen umfasst schlanke Produktion jeden Aspekt der Betriebsführung.

Lean Manufacturing bedeutet, wertschöpfende Betriebsabläufe beizubehalten und verschwenderische abzuschaffen.

Verschwendung bezieht sich dabei auf alles, was keinen Mehrwert generiert und das Gewinnpotenzial verringert. Überschuss kann sich auf Ihren gesamten Fertigungsprozess auswirken. Die Ursachen dafür sind vielfältig:

- Überschüssiges Inventar

- Überproduktion

- Überschüssige Energie und Bewegung von Gütern

- Geräteausfälle oder Stillstandszeiten

- Schwache Lieferketten-Infrastruktur

- Ineffiziente Kommunikationskanäle

- Falsch eingesetztes menschliches Potenzial

Das oberste Ziel der schlanken Produktion ist es, qualitativ hochwertige Produkte zu geringeren Betriebskosten zu produzieren. Dies wird durch die Verbesserung von Prozessen, die Einbindung von Mitarbeitenden und die Optimierung der Kommunikation erreicht. Alle ziehen an einem Strang und arbeiten auf die gleichen Ziele hin, was schließlich zur Steigerung Ihres Wertversprechen führt.

Um in der heutigen Welt wettbewerbsfähig zu sein und der Unvorhersehbarkeit der globalen Wirtschaft standzuhalten, muss ein Unternehmen agil sein, also flexibel genug, jedoch ohne zu brechen. Um dies zu erreichen, sollten Sie das Konzept der schlanken Produktion einführen.

Die Geburtsstunde der schlanken Produktion bei Toyota

Während der Begriff „lean“ in den 1980er Jahren aufkam, entstand die Idee hinter der schlanken Produktion schon viel früher. 1934 beschloss Kiichiro Toyoda, Gründer der Toyota Motor Corporation, mit seinem Unternehmen eigene Motoren zu bauen. Nachdem bereits 300 Motoren entwickelt und hergestellt waren, bemerkte sein Team einen Fehler in der Konstruktion und musste die Charge verwerfen.

Unglücklich über die Verschwendung führte Toyoda einen fließenden Prozess ein, bei dem die Arbeiter den Herstellungsprozess zwischendurch unterbrachen, um Teile zu inspizieren, womit ein kontinuierlicher Arbeitsablauf entstand. Das Anhalten der Produktion, um Teile zu überprüfen und zu reparieren, führte dazu, dass Fehler bereits vor der Fertigstellung beseitigt und einzelne Schritte im Produktionsprozess verbessert werden konnten. Diese Wiederholung führt zu einer kontinuierlichen Verbesserung von Produktion und Qualität.

Das Toyota-Produktionssystem, kurz TPS, basiert auf zwei Konzepten:

- Jidoka ist die Automatisierung von Prozessen, die sicher zum Stillstand kommen, sobald in der Produktion eine Anomalie auftritt. Als Gleichgewicht zwischen Maschinenleistung und menschlichem Einfallsreichtum ermöglicht Jidoka einem Hersteller die Feinabstimmung bestimmter Arbeitsschritte, wenn Probleme auftreten. Dies ist als Kaizen bekannt, eine Philosophie der kontinuierlichen Verbesserung, auf deren Grundlage die schlanke Produktion basiert.

- Die Just-in-Time-Fertigung orientiert sich am Kundenbedarf. Anstatt auf Massenproduktion von Autos zu setzen, schaut Toyota auf Kundenaufträge. Dadurch werden Überproduktion, Materialverschwendung und Lagerung vermieden. Mit dem Just-in-Time-Prinzip wissen die Hersteller genau, welche und wie viele Teile sie auf Lager haben müssen. Außerdem können Mitarbeitende so an einer bestimmten Anzahl von Produkten arbeiten, wodurch die Produktionsquote begrenzt wird.

Heute stützen Unternehmen auf der ganzen Welt ihre Strategien der schlanken Produktion auf diese Kernphilosophien und Kiichiro Toyodas Ansicht, dass die idealen Bedingungen für die Herstellung von Dingen dann gegeben seien, wenn Maschinen, Anlagen und Menschen zusammenarbeiteten, um einen Mehrwert zu schaffen, ohne Verschwendung zu erzeugen.

Starten auch Sie die schlanke Produktion mit Ihrer Belegschaft

Das erste, was einem einfällt, wenn man Fertigungsindustrie hört, sind Produktionsanlagen. Was dabei oft vergessen geht, ist die große gewerbliche Belegschaft, die hinter einem Produktionsbetrieb steht. Dies stellt eine bedeutende kommunikative Herausforderung dar, denn mobile Mitarbeitende haben oft keine Firmen-E-Mail-Adresse und sind daher oft nur schwer zu erreichen. Die Kommunikation mit gewerblichen Teams findet meistens persönlich oder über Informationen am Schwarzes Brett statt. Eine lückenhafte Kommunikation mit den Mitarbeitenden, die die Produktion in einer unter Zeitdruck stehenden Branche am Laufen halten sollen, fördert das Aufkommen von Verschwendung geradezu. Und aus diesem Grund sollten Unternehmen damit beginnen, ihre Belegschaft mit Strategien für eine schlanke Produktion zu unterstützen.

Dazu haben wir einige Tipps zusammengestellt, die Ihre Belegschaft so effizient wie möglich machen sollen:

- Holen Sie das Beste aus ihrer Belegschaft heraus, indem Sie jede Position mit den geeignetsten Mitarbeitenden besetzen.

- Nutzen Sie mobile Kommunikationsmittel, um in Weiterbildung und Schulungen zu investieren. Dies ermöglicht es Ihren Mitarbeitenden, sich weiterzuentwickeln und ihr Potenzial zu steigern, sowohl in persönlicher Hinsicht als auch für Ihr Unternehmen. Sie werden gleichermaßen eine engagiertere Belegschaft haben und Ihre Produktivität steigern.

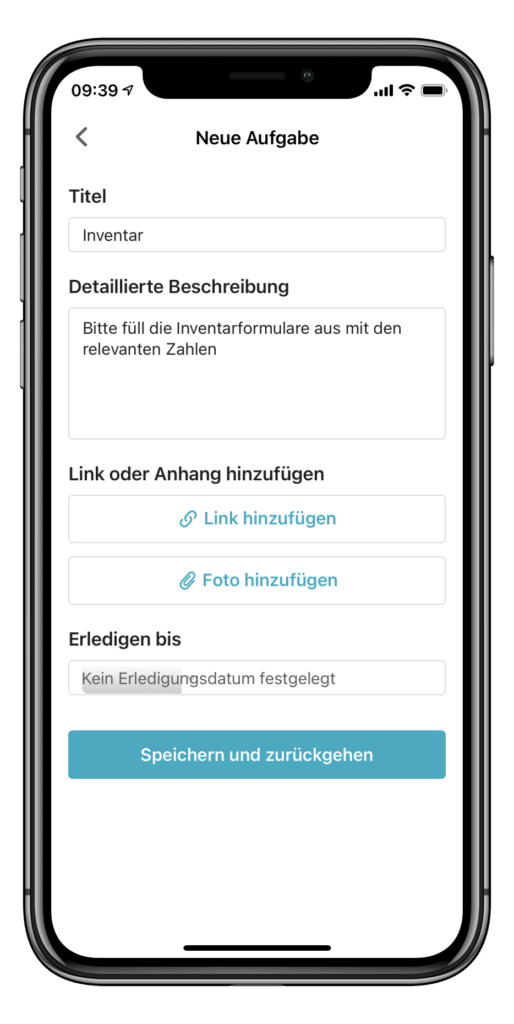

- Stellen Sie gewerblichen Mitarbeitenden mobile Kommunikationstools zur Verfügung, um sich mit dem Unternehmen und untereinander zu verbinden. Oft verbringen sie mehr als drei Stunden pro Woche mit der Suche nach Informationen. Dieser unnötige Zeitaufwand kann minimiert werden, indem Mitarbeitenden über eine mobile Kollaborationsplattform auf alle Informationen zugreifen können, die sie für ihre Arbeit benötigen.

Die 5 Prinzipien des Lean Manufacturing

Es gibt fünf Grundprinzipien der schlanken Produktion, die Unternehmen bei der Umstellung auf neue Arbeitsprozesse unterstützen können.

- Identifizieren Sie den Mehrwert für Ihre Kunden. Der Prozess der Produktionsverschlankung beginnt am Ende des Produktionszyklus, also beim Kunden. Ermitteln Sie den Wert Ihres Produkts anhand der Kundenwünsche und -vorstellungen.

- Zeigen Sie den Wertstrom für Ihr Produkt auf. Anhand des berechneten Wertes besteht die nächste Aufgabe darin, Ihren Wertstrom abzubilden, d. h. den Prozess, der Ihr Produkt vom Rohmaterial zum fertigen Produkt führt. Eliminieren Sie alle Schritte, die keinen Mehrwert generieren. Einige Unternehmen visualisieren und verfolgen diesen Prozess mithilfe des Kanban-Prinzips, das dabei hilft, Bereiche oder Schritte im Prozess zu identifizieren, die als verschwenderisch bezeichnet werden können.

- Richten Sie nahtlose Arbeitsabläufe ein. Durch die Visualisierung Ihres Betriebsprozesses, ist es einfacher, jeden Schritt zu untersuchen und zu analysieren. Spüren Sie Lücken auf und schließen Sie sie, um einen kontinuierlichen Fluss zu erzeugen. Bei diesem Schritt können Unternehmen auch ihre Personalsituation analysieren und Arbeitskräfte bei Bedarf umverteilen, damit jeder einzelne in seiner Funktion Mehrwert schafft.

- Wechseln Sie zu einem Produktionsplan nach dem Pull-System. Basierend auf dem Just-in-Time-Konzept von Toyota bedeutet das Pull-System, dass nur bestellte Ware in die Produktion geht. Somit können Mitarbeitende auftragsspezifisch arbeiten und höhere Qualitätsstandards erzielen. Dadurch wird auch Warenverschwendung reduziert, indem Unternehmen nur das lagern, was sie gerade benötigen.

- Wiederholen Sie den Vorgang. Schlanke Produktion ist mehr als eine einmalige Optimierungsstrategie. Es ist ein Prozess, der Arbeitsabläufe wiederholt bewertet und optimiert. Die zugrunde liegende Philosophie sollte in Ihrer Unternehmenskultur verwurzelt sein, allen Mitarbeitenden vermittelt werden und die Grundlage für Ihre betrieblichen Abläufe darstellen.

8 Vorteile der schlanken Produktion

Fertigungsunternehmen sind darauf angewiesen, dass Mitarbeitende und eine Reihe komplexer Systeme und Geräte gut zusammen funktionieren. Wenn eines oder alle diese Elemente ineffizient arbeiten, führt das für ein Unternehmen zu Verschwendung durch Kostenüberschreitungen, schleppende Abläufe und eine unmotivierte Belegschaft. Von den Rohstoffen bis zum fertigen Produkt optimiert Lean Manufacturing jeden Schritt des Produktionszyklus, was unternehmensweit zu mehr Effizienz führt.

Einige der wichtigsten Vorteile, die aus den Prinzipien einer schlanken Produktion hervorgehen:

- Verbesserung der Produktqualität

- Weniger Verschwendung

- Nahtlose Arbeitsabläufe

- Kostensenkung

- Profitsteigerung

- Steigerung der betrieblichen Agilität

- Innovationssteigerung

- Verbesserung der Kundenbetreuung

Zwei Beispiele für schlanke Produktion

Lean Manufacturing Methoden können verschiedene Ansätze verfolgen und werden in verschiedenen Unternehmen zu unterschiedlichen Ergebnissen führen. Hier finden Sie zwei Beispiele, wie Unternehmen durch schlanke Produktion ihre Prozesse verbessert und Verschwendung reduziert haben.

- AGCO: Als weltweit größter Hersteller von landwirtschaftlichen Maschinen und Zubehör hält AGCO mit der Entwicklung in der Landwirtschaft Schritt und passt seinen Betrieb an die wechselnden Bedürfnisse an. Das Unternehmen wendet einen schlanken Ansatz bei Mitarbeitenden, Prozessen und Systemen an, um rundum Effizienz zu gewährleisten. Mit fast 21.000 Mitarbeitenden weltweit, die für mehrere Marken unter dem AGCO-Namen arbeiten, beschloss AGCO, die Kommunikation über eine digitale Plattform zu zentralisieren. Dies ermöglichte bessere Zusammenarbeit und Innovation und reduzierte die Ausgaben um 45.000 USD pro Monat.

- Holcim: Holcim ist einer der führenden Hersteller von Baustoffen wie Zement, Zuschlagstoffen und Transportbeton. Als die Standorte in Italien und der Schweiz die betriebliche Kommunikation verbessern mussten, verlagerte das Unternehmen sie auf eine mobile Plattform, um die rund 1.500 Mitarbeitenden zu erreichen. Die Fähigkeit, in Echtzeit zu kommunizieren, unterstützt kontinuierliche Arbeitsabläufe über zahlreiche Standorte hinweg. Außerdem fand das Mitarbeitermagazin des Unternehmens auf diese Weise einen digitalen Standort, wodurch Papier und somit 50.000 USD pro Jahr eingespart werden konnten.

Die besten Strategien für eine schlanke Produktion

Hier finden Sie vier der bewährtesten Verfahren, um das Konzept der schlanken Produktion in Ihre Fertigungsabläufe einzubinden:

1. So viel wie möglich automatisieren

Produktionsbetriebe sind stark von Maschinen abhängig. Dank der zurzeit stattfindenden vierten industriellen Revolution werden ständig neue Geräte und Maschinen entwickelt, um Prozesse und Arbeitsabläufe zu optimieren und Ausfallzeiten zu reduzieren. Springen auch Sie auf diesen Zug auf und automatisieren Sie Ihre Produktion, wo immer möglich. Dadurch werden von Menschen herbeigeführte Fehler, die zu Produktrückrufen führen können, reduziert. Die heutigen intelligenten Maschinen verfügen auch über Funktionen zur vorausschauenden Wartung, die es ihnen ermöglichen, vor Unregelmäßigkeiten zu warnen – eine Fähigkeit, die unter die Jidoka-Philosophie der schlanken Produktion fällt.

Anlagenausfälle verursachen in einem Produktionsbetrieb enorme Ausfallzeiten und Kosten, die sich auf bis zu 260.000 USD pro Stunde belaufen können.

Auch zeitaufwändige administrative Aufgaben können automatisiert werden. Zum Beispiel ist das Einarbeiten neuer Mitarbeitenden ein langwieriger und mühseliger Prozess, der wertvolle Zeit in Anspruch nimmt. Durch die Digitalisierung von Mitarbeiterunterlagen können neue Mitarbeitende Dokumente selbständig ausfüllen und auf dem Server des Unternehmens speichern, was der Personalabteilung wertvolle Zeit einspart, die sie für die Suche nach Fachkräften einsetzen können.

2. Kommunikationsprozesse optimieren

Fehlkommunikation ist einfach zu beheben, wird aber als wesentlicher Bestandteil der schlanken Produktion oft übersehen. Wenn die Kommunikationskanäle unzureichend sind, wirkt sich dies auf die Fähigkeit eines Unternehmens aus, die Zusammenarbeit zu unterstützen und Probleme zu lösen. Dabei können unnötigerweise große Kosten entstehen. In großen Unternehmen können durch schlechte Kommunikation mehr als 62 Mio. USD pro Jahr verloren gehen. Für kleinere Unternehmen liegt diese Zahl 460.000 USD bei pro Jahr. Diese Mittel könnten stattdessen für Kollaborationstools und Automatisierung aufgewendet werden.

Durch den Einsatz eines Systems für schlanke Produktion, wie z. B. einer mobilen Kommunikationssoftware, sind Sie in der Lage,

- die gesamte Belegschaft rund um Produktionsziel und -zeitplan zu vereinen

- Arbeitsabläufe durch Verkürzung des Informationsaustauschs zwischen Schichten zu beschleunigen

- die Zusammenarbeit zwischen gewerblichen Mitarbeitenden zu ermöglichen

- Mitarbeitenden zu ermöglichen, sich mit smarten Geräten zu verbinden, um Arbeitsabläufe digital zu überwachen

3. Von Massenfertigung zu Just-in-Time-Produktion

Viele Unternehmen stellen Produkte ohne Rücksicht auf den tatsächlichen Kundenbedarf her. Beginnen Sie damit, die tatsächliche Anzahl der Kundenbestellung zu berücksichtigen und nur diese Aufträge in Produktion zu geben. Dadurch werden Sie Verschwendung in den folgenden Bereichen abschaffen:

- Einsparung von Lagerplatz und -kosten, da kein Überschuss an Rohmaterial gelagert werden muss

- Einsparung von Lohnkosten, da Mitarbeitende nur für die Arbeit an Projekten bezahlt werden müssen, die vom Kunden gedeckt ist

- Herstellung von Produkten, die tatsächlich benötigt werden, anstatt einen Überschuss an Waren zu produzieren, auf denen Sie möglicherweise sitzenbleiben und die schließlich entsorgt werden müssen

4. Kontinuierliche Verbesserung

Im Kern basiert die schlanke Produktion auf Kaizen, einer Philosophie der kontinuierlichen Verbesserung. Wenn Sie an einer Stelle Verbesserungen vornehmen, prüfen Sie auch den nächsten Schritt Ihres Betriebsablaufs, der zur Steigerung der Effizienz optimiert werden kann. Lernen Sie aus Fehlschlägen und nutzen Sie sie als Chance für die Weiterentwicklung. Machen Sie das Konzept der schlanken Produktion zu einem Teil Ihrer unternehmerischen Grundwerte, die Sie mit allen teilen. Damit Lean Manufacturing wirklich funktioniert, muss die Verantwortung für die Verbesserung der Systeme und Prozesse von allen mitgetragen werden. Mitarbeitende sollten ermutigt und mit den nötigen Tools ausgestattet werden, um verbesserungsbedürftige Bereiche zu melden, auf die sie im Zuge ihrer Arbeit treffen.

Erfahren Sie aus unserem White Paper, wie Sie ihre Mitarbeiter in der Produktion mit Technologie unterstützen können.

White Paper erhalten

Über den Autor

Beekeeper

We make frontline lives easier, work safer, and teams more connected so businesses can reach new heights. At Beekeeper, we’re dedicated to making frontline lives easier by connecting workers with the tools, support, and information they need to feel valued, do their best work, and drive the business forward.